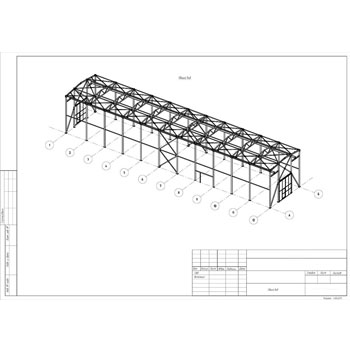

Основная задача раздела проекта КМД состоит в решении ряда задач, касающихся обеспечения технологичности, долговечности и надежности конструкций, разделение данных конструкций на отправочные элементы. Кроме того, в разделе КМД составляются монтажные схемы на основании требований, которые предъявляются монтажной организацией, учитываются такие аспекты как экономичность изготовления, особенности транспортировки и изготовления в производственном цехе.

Несмотря на то, что разработка чертежей КМД ведется на основании ранее подготовленного раздела проекта КМ, в отдельных случаях допускается внесение в КМД некоторых изменений, касающихся узлов конструкций, марок профиля или стали и т.д.

Разработка раздела проекта КМД включает в себя следующие этапы:

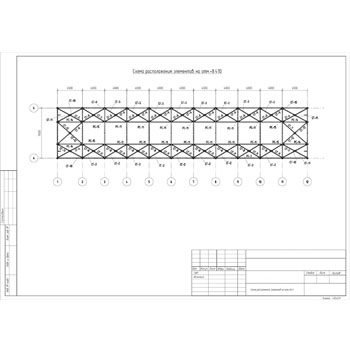

1. Определение объема предстоящей работы. На данном этапе осуществляется тщательное изучение раздела КМ с переносом всех его указаний в рабочие чертежи КМД. Далее определяется спецификация материалов, требующихся для изготовления металлоконструкций, методы и последовательность изготовления каждого элемента конструкции.

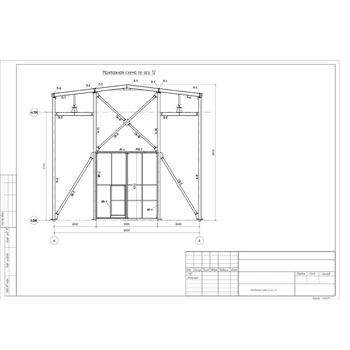

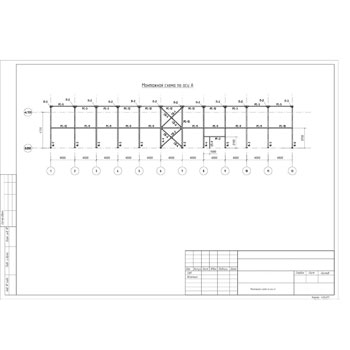

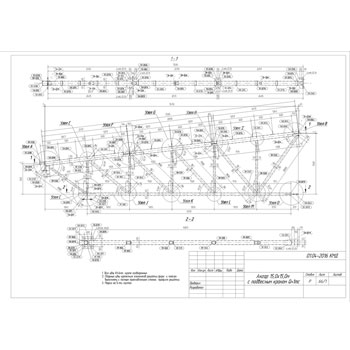

2. Учет технологичности конструкций. В зависимости от условий транспортировки и технологических возможностей изготовления решается задача деления цельной конструкции на отправочные марки. Для того чтобы максимально упростить операции на производстве, осуществляется унификация деталей и приведение их к наиболее простым формам. Оптимальным решением является минимальное количество отправочных элементов при их максимальной заводской готовности.

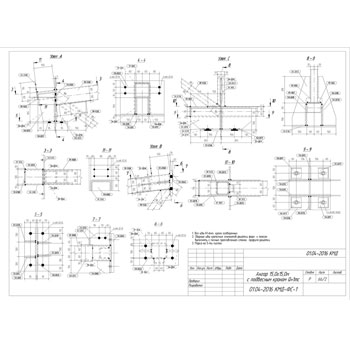

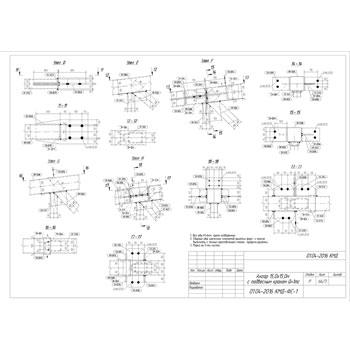

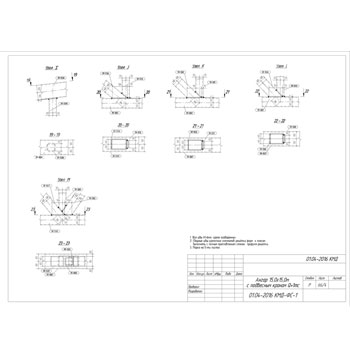

3. Конструирование соединений. Чаще всего болтовые и сварные соединения отдельных деталей конструкции разрабатываются еще в разделе проекта КМ. Между тем, реальные условия, такие как особенности производства, наличие или отсутствие в цехе тех или иных металлов, метизов или сварочных материалов, вынуждает вносить поправки на стадии разработки чертежей КМД.

4. Соответствие конструктивных решений расчетной схеме. Все решения, принятые в процессе проектирования, должны полностью соответствовать расчетной схеме. В противном случае это может привести к дополнительному напряжению в элементах конструкции и как следствие к разрушению.

5. Соблюдение условий прочности при разработке раздела проекта КМД. Как правило, основные вопросы, касающиеся устойчивости и прочности конструкции, решаются на этапе разработки КМ, но иногда часть наименее ответственных узлов разрабатываются на стадии КМД. В процессе проектирования необходимо учесть все действующие в узле нагрузки, рассчитать степень ослабления отдельных элементов имеющимися в них отверстиями, прочность сварных швов, подобрать диаметры болтов, размеры фасонок и многое другое.

6. Повышение долговечности конструкций. Одной из задач конструктора при разработке раздела проекта КМД является учет особенностей конструкции узлов, оказывающих влияние на срок эксплуатации. К примеру, при разработке чертежей необходимо следить за тем, чтобы не появились неплотности или зазоры, в которых в последствие может скапливаться влага. Все полости, которые не подвергаются коррозийной обработке, должны быть строго герметизированы.

7. Экономичность конструкций. Как и в любых других отраслях производства, в производстве металлоконструкций одной из основных задач является снижение себестоимости. На этапе разработки раздела проекта КМД существенное снижение затрат достигается путем подготовки технологических карт, в которых рассматриваются наиболее рациональные способы раскроя материалов.

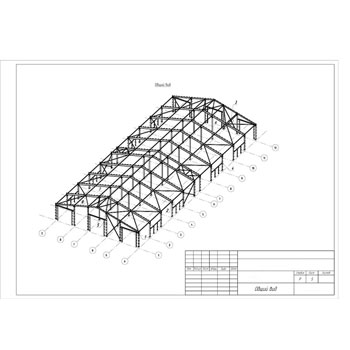

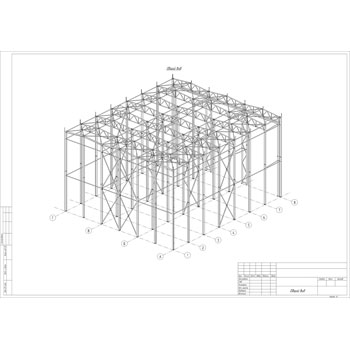

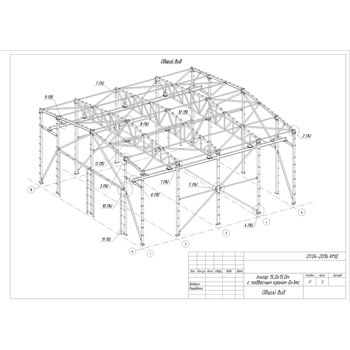

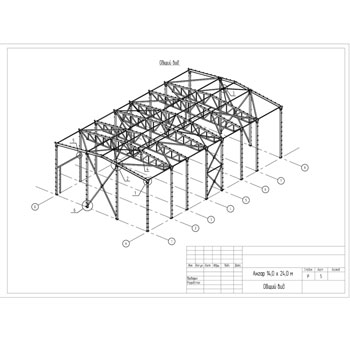

8. Технологичность монтажа. На стадии разработки КМД производится оценка конструкции на ее соответствие требованиям, которые предъявляются монтажной организацией. А именно: соответствие габаритов элементов конструкции, возможность подъема и установки этих элементов в условиях строительной площадки, наличие консолей и скоб для осуществления подъема, технологических зазоров и болтовых соединений для удобства монтажа и т.д.

9. Оформление чертежей КМД. В комплект конструкторской документации входят титульный лист, деталировочные чертежи отправочных марок, монтажные схемы, общие данные и ведомость деталей. Как правило, все чертежи выполняются на соответствующих ГОСТ форматах, все имеющиеся в них размеры указываются в миллиметрах, высота используемых шрифтов 3-5 мм.

Поделиться: